Un accionamiento de frecuencia variable (VFD) es un dispositivo electrónico que controla la velocidad de los motores de inducción de CA. Antes de analizar cómo funciona esto y cómo puede usarse, deberíamos analizar la historia de los controladores de motores y también cómo funciona el propio motor de inducción.

Siempre ha sido útil controlar la velocidad de los motores eléctricos utilizados en la industria. Casi todos los procesos que utilizan un motor se beneficiarán del control de velocidad. No solo el proceso se mejora en general, sino que en muchos casos (especialmente con bombas y ventiladores) supone un ahorro considerable de energía.

Antes de que existieran los controladores electrónicos, los motores se controlaban de diversas maneras, por ejemplo controlando la corriente de campo en un motor de corriente continua usando una serie de resistencias, o utilizando otros motores. Sin embargo, cuando los tiristores, los primeros semiconductores de potencia, estuvieron disponibles en los años 50, se hizo posible controlar el voltaje del inducido, y por tanto la velocidad, de un motor de corriente continua mediante el control de fase. Estos accionamientos de corriente continua fabricándose y se utilizan ampliamente hoy en día.

Sin embargo, el reto siempre ha sido controlar la velocidad del motor de inducción de CA, también conocido como motor asincrónico. Mientras que una máquina de corriente continua suele tener dos partes enrolladas (los bobinados de campo y de inducido), así como cepillas y un conmutador, la máquina de corriente alterna tiene un devanado simple y fijo (el estator) y un rotor. El rotor suele estar formado por conductores formados mediante la fundición de aluminio o cobre en el núcleo de hierro. No hay escobillas ni conmutadores. Por tanto, la máquina es más barata, sencilla y fiable. No es de extrañar que estas máquinas constituyan la mayoría de los motores utilizados en las industrias mundiales. ¿Entonces cómo funciona y por qué necesita un variador de frecuencia?

La industria del agua utiliza variadores de frecuencia para ahorrar energía y mejorar el control

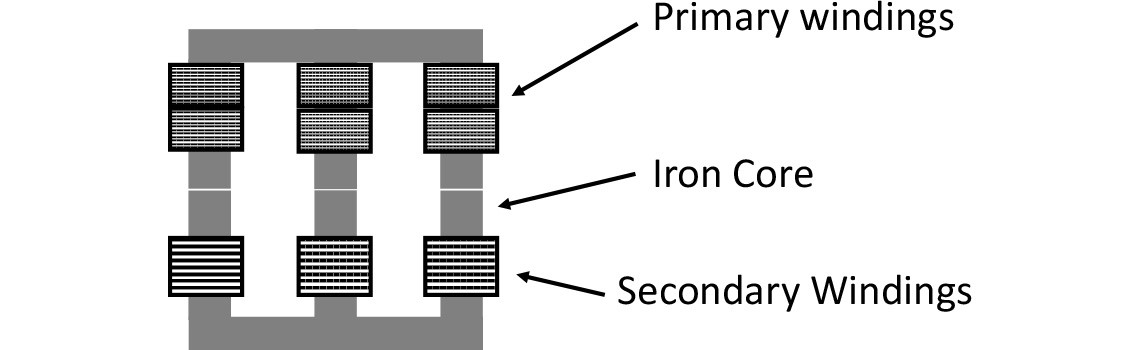

Empecemos observando un transformador trifásico, mostrado en la Figura 1

Fig. 1.Transformador trifásico

Si el devanado del transformador está conectado a una fuente de corriente alterna trifásica, una corriente sinusoidal fluirá por los devanados primarios. La corriente inducirá un flujo magnético en el núcleo de hierro del transformador, que subirá y bajará a medida que la tensión aplicada (y por tanto la corriente) alterna, normalmente a 50 o 60 Hz, dependiendo del sistema eléctrico.

El flujo magnético variable inducirá entonces una tensión en los devanados secundarios, y si se conecta una carga (o incluso si los devanados están cortocircuitados) circulará una corriente. La relación entre las vueltas de los devanados primario y secundario determinará la relación entre el voltaje primario y el tensión secundaria, por eso los transformadores son tan útiles.

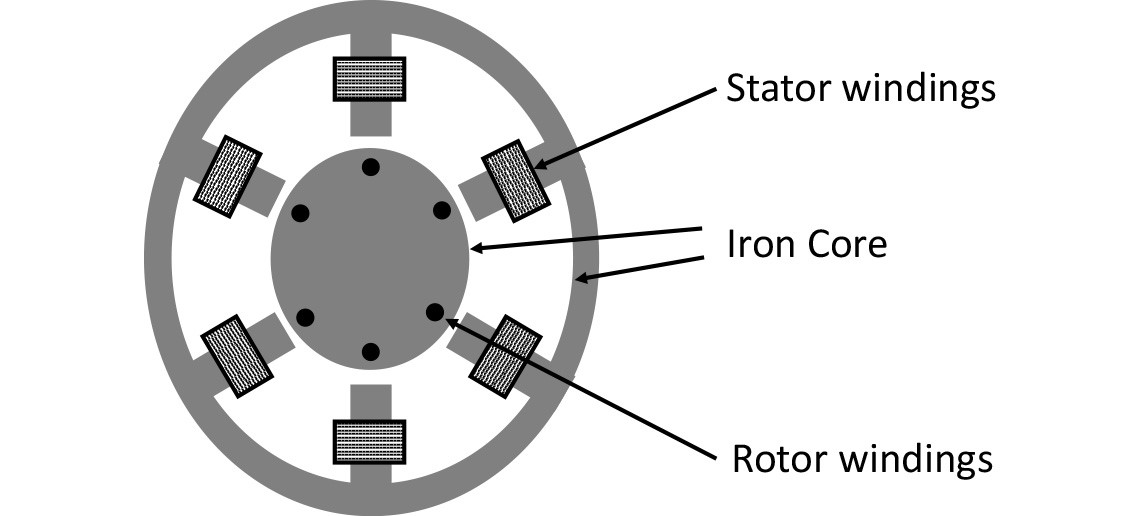

Ahora imagina que enrollamos los devanados, hacemos un pequeño espacio de aire entre ellos y dejamos que el devanado secundario, ahora llamado rotor, se mueva libremente. Esta es la base del motor de inducción, mostrada en la Figura 2.

Fig. 2 Sección transversal de motor de inducción AC

Así que cuando conectamos una fuente trifásica al devanado primario —ahora llamado estator— tenemos la acción del transformador como antes, y la corriente fluye en los devanados del rotor (secundarios). Como se mencionó antes, el rotor suele estar formado por conductores fundidos dentro de un núcleo de hierro con un anillo de cortocircuito en cada extremo. Como esta disposición se parece un poco a una jaula circular (¡ignorando el hierro, por supuesto!), el motor a veces se denomina motor de jaula de ardilla. En la Figura 2, los conductores son perpendiculares al diagrama y los anillos de cortocircuito no se muestran.

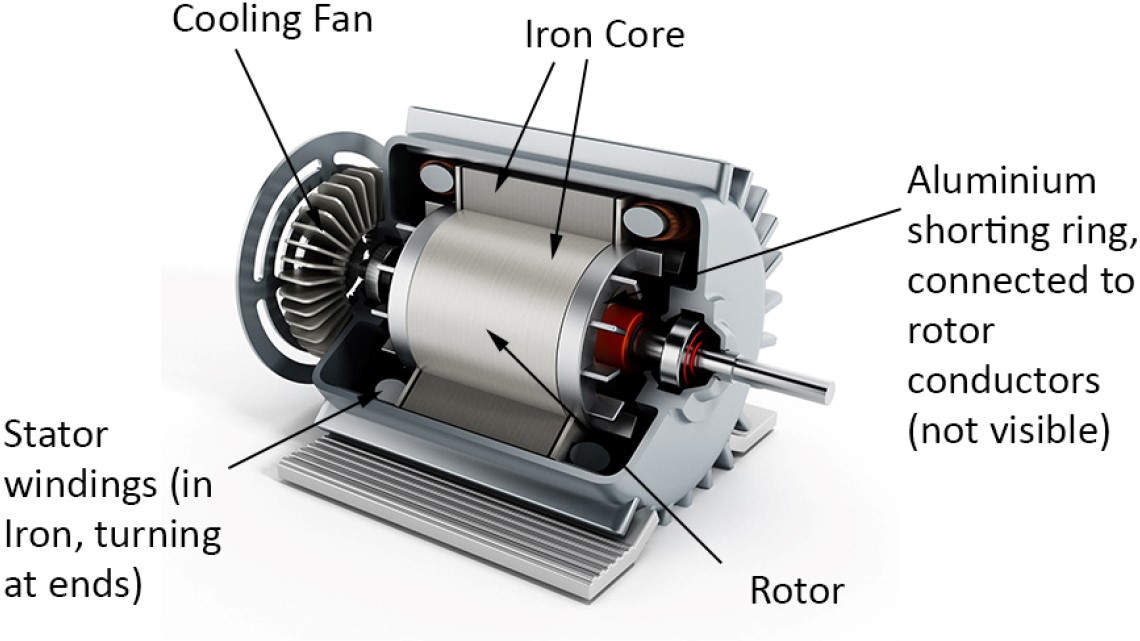

La Figura 3 muestra una construcción típica de motor.

Fig. 3 Corte del motor de inducción

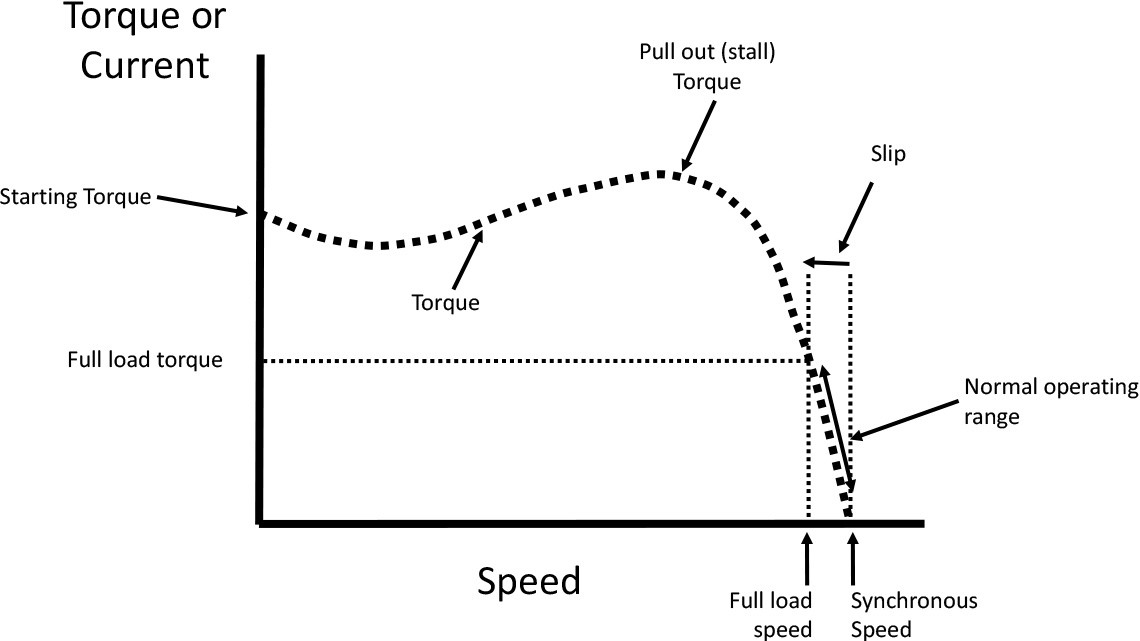

Ahora, si tenemos un campo magnético y una corriente eléctrica, obtenemos una fuerza, y según la Regla de la Mano Izquierda de Fleming, esto hará girar el rotor, así que tenemos un motor. Sin embargo, a medida que el motor acelera, empieza a ‘alcanzar’ el campo magnético, que efectivamente gira —alternando— alrededor del estator a la frecuencia de la fuente trifásica. Ahora solo tendremos acción de transformadores mientras el campo magnético cambie continuamente; Los transformadores solo funcionan con corriente alterna. Así que si el rotor alcanza la fuente, ya no hay un campo magnético cambiante, por lo que no hay acción del transformador, ni corriente del rotor, ni par motor. Así que un motor de inducción estándar siempre funcionará ligeramente más lento que la frecuencia aplicada. Esta reducción de velocidad se conoce como deslizamiento. A medida que se carga un motor de inducción, el deslizamiento aumenta un poco, se extrae más corriente y el motor soporta la carga. Así que la velocidad del motor depende básicamente de la frecuencia aplicada. En un motor de inducción simple, esta velocidad suele ser unos pocos puntos porcentuales inferior a la velocidad síncrona (en la que no hay par disponible).

Duplicar (o triplicar, etc.) el número de bobinados o pares de polos permite reducir esta velocidad. Así que un motor con un par de polos (un motor bipolar) funcionando con una fuente de 50 (60) Hz funcionará a 48 (58) revoluciones por segundo, o 2880 (3480) rpm. Por tanto, una máquina de cuatro polos, la más común, funciona a 1440 (1740) rpm. Están fácilmente disponibles motores de seis y ocho polos, y aplicaciones especializadas requieren más polos utilizando motores especiales.

La Figura 4 muestra la relación clásica de par motor/velocidad de un motor de inducción de CA.

Fig. 4 Característica de par/velocidad de un motor de inducción de CA

Así que si queremos controlar la velocidad del motor, necesitamos variar la frecuencia aplicada. Sin embargo, si conseguimos variar la frecuencia, también debemos tener en cuenta el voltaje, porque la corriente magnetizadora en el estator depende de la integral del voltaje a lo largo del tiempo. Es decir, el área bajo la curva de la onda senoidal. Si disminuimos la frecuencia, entonces el periodo, o la longitud de la onda sinusoidal, aumenta, por lo que el área debajo también aumenta, lo que lleva a una corriente de magnetización excesiva en el motor. Así que si reducimos la frecuencia, también debemos reducir el voltaje aplicado al motor en proporción.

Hablaremos de cómo lo hacemos electrónicamente con un variador de frecuencia en el próximo artículo.

Mover mercancías en una fábrica moderna es rápido y sencillo, con los propulsores controlados

En el último artículo vimos que un motor de inducción de CA funciona a una velocidad dependiente de la frecuencia aplicada con una ligera reducción de velocidad, conocida como deslizamiento. Para controlar la velocidad del motor, necesitaremos variar esa frecuencia y también controlar el voltaje aplicado para mantener el flujo óptimo, o campo magnético.

Casi todos los variadores de frecuencia funcionan tomando la fuente de corriente alterna existente, convirtiéndola en corriente continua usando un rectificador, y luego reconvirtiéndola en una fuente de frecuencia variable mediante un inversor. El inversor es la parte clave de esto, por lo que un variador de frecuencia a veces se llama simplemente inversor.

Los inversores, y en menor medida los rectificadores, dependen de semiconductores modernos que pueden conmutar y conducir altos tensiones (como tensiones de alimentación) y corrientes de cientos de amperios. También requieren microprocesadores potentes para controlarlos. Estos componentes solo han estado disponibles a un precio y fiabilidad razonables en los últimos treinta años aproximadamente, por lo que los accionamientos de corriente alterna son un producto industrial relativamente moderno.

¿Entonces, cómo funcionan realmente?

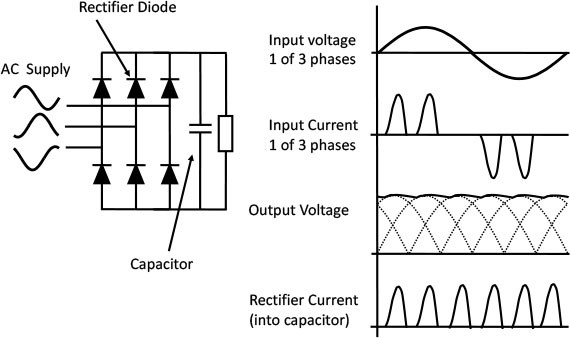

Empecemos con el rectificador. La Figura 5 muestra un rectificador trifásico compuesto por seis diodos conectados a un condensador y una resistencia como carga simple.

Fig. 5 Rectificador trifásico con condensador y carga resistiva

Los diodos conducen en una sola dirección (en la dirección en la que apuntan); El condensador almacena energía un poco como una batería, la resistencia actúa como carga. Si conectamos una fuente trifásica a las entradas de la izquierda, empezaremos a bombear corriente al condensador, y el voltaje se acumulará, provocando un flujo de corriente en la resistencia. Puedes seguir el camino de conducción de una fase a otra a través de un diodo superior, el condensador/resistencia y luego a través de un diodo inferior.

En estado estacionario, el voltaje del condensador se mantendrá bastante cerca del pico de la tensión de onda senoidal de entrada. Ahora los diodos solo conducen cuando la tensión de entrada es mayor que la tensión del condensador. En consecuencia, hay un pulso corto de corriente a través de cada diodo por turno, lo que da lugar a la característica forma de onda de corriente de ‘picos gemelos’ en cada una de las tres fases, como se muestra en la figura. Si usamos una fuente monofásica, solo necesitamos cuatro diodos, y obtendremos un solo pico por medio ciclo, así que necesitaremos un condensador más grande para mantener las brechas en los picos de tensión.

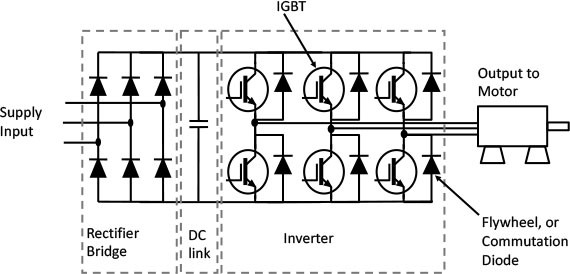

En sistemas monofásicos o trifásicos, estos pulsos de corriente pueden tener consecuencias en el suministro, como veremos más adelante. Sin embargo, ahora tenemos una tensión de corriente continua relativamente suave en el condensador. Si quitamos la resistencia y conectamos un inversor en su lugar, empieza a parecer un variador de frecuencia (figura 6). La parte de corriente continua a veces se llama enlace de corriente continua porque une el rectificador y el inversor.

Fig. 6 Sección de potencia de variadores de frecuencia

Ahora, la parte empresarial. Disponemos de seis transistores bipolares de puerta aislada (IGBT). Estos funcionan como interruptores de encendido muy rápidos. Tienen diodos en paralelo con ellos por razones que se aclararán.

Ahora podemos activar un IGBT superior e inferior y proporcionar un camino de corriente a través de cualquier par de conexiones de motor. Para activar un IGBT, simplemente aplicamos unos pocos voltios a la puerta (que aquí se muestra como no conectada). Luego el IGBT conduce en dirección a la flecha. Dependiendo de qué IGBT activemos, podemos crear un camino de corriente positivo o negativo a través del motor. Por eso podemos fabricar CA a partir de CC.

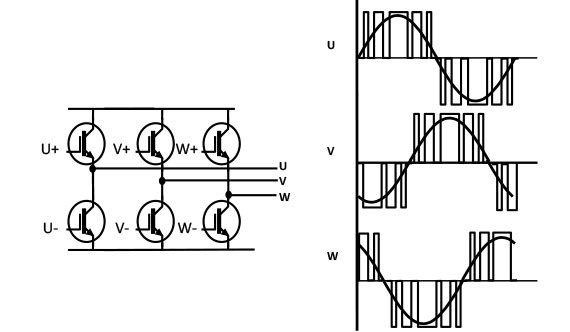

Lo que no hacemos es activar un IGBT superior e inferior, que están directamente uno encima del otro, ya que esto proporcionaría un cortocircuito al enlace de corriente continua. Si en cambio encendemos y apagamos los IGBT en una secuencia cuidadosamente controlada, podemos acumular una corriente trifásica en los devanados del motor. Si variamos el tiempo durante el que encendemos y apagamos los IGBT, podemos controlar esta corriente. Esto se debe a que la corriente del motor no cambia muy rápidamente, así que aumentando y disminuyendo los tiempos de encendido, podemos elegir acumular una corriente de onda sinusoidal en el motor prácticamente a cualquier frecuencia que queramos. Esto, por supuesto, es lo que queremos hacer para controlar la velocidad del motor. Usando la misma técnica, podemos controlar el voltaje efectivo, que a su vez controla el campo magnético.

Este control de tiempo de encendido se llama Modulación de Ancho de Pulso (PWM), y se muestra de forma sencilla en la Figura 7; al encender y apagar los seis IGBT se proporcionan los caminos de corriente hacia el motor y permite que fluya una corriente de onda senoidal trifásica, girando el motor a la velocidad deseada.

Fig. 7 Modulación de ancho de pulso

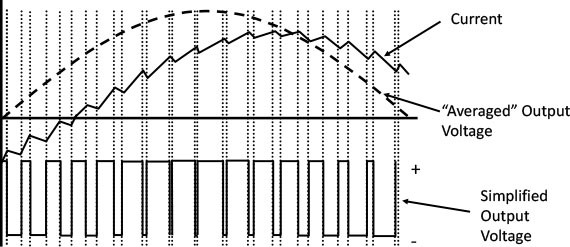

Si cambiamos nuestros IGBT varias miles de veces por segundo (normalmente entre 4 y 16kHz) podemos construir una forma de onda de corriente bastante agradable, como se muestra en la figura 8.

Fig. 8 Voltaje y corriente en el motor

Fíjate que el voltaje de salida consiste en muchos pulsos en lugar de una onda sinusoidal agradable. El motor suaviza la corriente hasta convertirla en una onda sinusoidal ligeramente dentada, pero el voltaje sigue consistiendo en la forma de onda PWM de los IGBT. Esto puede causar problemas que discutiremos más adelante. Sin embargo, el motor se conforma con la corriente irregular y gira a la velocidad requerida. La corriente del motor está desfasada con el voltaje ‘medio’ debido al factor de potencia del motor.

¿Entonces, qué hacen los diodos en el inversor? Bueno, la corriente en el motor no cambia muy rápido, así que cuando apagamos un IGBT la corriente tiene que seguir fluyendo, o habrá problemas. Los diodos proporcionan automáticamente este camino de corriente al activar o conmutar la corriente. De ahí el nombre de diodos de conmutación o volante de inercia.

Los inversores son muy difíciles de controlar: se han descrito como un cortocircuito a punto de ocurrir, pero los semiconductores modernos de potencia son bastante robustos, y los procesadores digitales rápidos y potentes permiten un control fiable y preciso de la conmutación de encendido y apagado.

Por cierto, la parte de potencia del variador de frecuencia está toda conectada a la fuente de corriente alterna y opera a tensiones de corriente continua desde 300V (con entrada de 230V CA) hasta 600 – 900V con fuentes industriales trifásicas. Por tanto, el aislamiento interno entre los circuitos de control, las interfaces del cliente y la parte de alimentación es crítico para la seguridad.

En el próximo artículo analizaremos el diseño práctico de un variador de frecuencia, con toda la complejidad de la protección, refrigeración e interfaz para el cliente.